Mali sme jedinečnú možnosť zažiť rozbeh výroby batériových systémov pre platformu MEB v srdci ŠKODA AUTO v Mladej Boleslavi. Vidieť celý proces výroby batérie až po jej osadenie do najnovších elektromobilov ŠKODA ENYAQ iV či ENYAQ Coupé iV a ENYAQ Coupé RS iV bol obrovský zážitok. Pozrite si celý proces výroby s nami v našej fotoreportáži.

V druhej polovici mája 2022 sme exkluzívne navštívili hlavné sídlo ŠKODA AUTO v Mladej Boleslavi. Automobilka totiž naplno vstupuje do novej éry elektromobility, kde si priamo vo svojom závode už po novom vyrába vlastné batériové systémy, ktoré okrem modelov značiek ŠKODA putujú aj do elektrických modelov Volkswagen, Audi a Seat. Batériové systémy pre platformu MEB, ktorá sa využíva v koncerne Volkswagen, sa tak okrem Nemecka budú aktuálne vyrábať len v Českej republike. Ide o dôležitú výrobnú linku pre celý koncern, a preto sme v redakcii TECHBOX, kde sa venujeme i elektromobilite, veľmi radi, že sme mohli nahliadnuť dovnútra.

Už v roku 2020 v Mladej Boleslavi vzniklo tréningové centrum elektromobility. Avšak práve rok 2022 je rokom, kedy sa spustila nová linka na výrobu batériových systémov pre platformu MEB v hale M6. Je to pre ŠKODA AUTO významný krok, doslova celý ENYAQ iV sa teraz vyrába na jednom mieste, no nezostane len pri tomto elektromobile.

Do roka 2030 totiž značka ŠKODA plánuje v rámci svojej stratégie NEXT LEVEL – ŠKODA STRATEGY 2030 uviesť na trh 3 ďalšie elektrické modely. Zaujímavou správou je, že budú menšie ako ENYAQ iV. Celkovo má byť do konca 2030 elektrifikovaných 50 – 70 % modelov v ponuke výrobcu.

Česká republika sa má stať akýmsi HUB-om elektromobility. Výroba elektromobilov má byť pritom trvale udržateľná. Do roku 2026 chce byť závod v Mladej Boleslavi úplne CO2 neutrálny. Mimochodom, už dnes tu schádza z liniek až 800 elektromobilov denne! Čo je však zaujímavé, tak investície do technológií v hale M6 predstavovali 130 miliónov eur, aby tu bolo možné vyrábať 255 000 batériových systémov pre platformu MEB/ročne.

V priestoroch o veľkosti 18 000 m2 pritom pracuje „len“ 250 zamestnancov, gro výroby je totiž plne automatizovanej. Avšak už v roku 2023 sa plánuje rozšírenie výroby o + 125 000 batérií ročne, t.j. pribudne v hale, v priestoroch, ktoré čakajú na technologické vybavenie polovičná linka, aká bola spustená teraz. Zamestnancov má pribudnúť viac ako 180.

Rozhodne stojí za to spomenúť, že sa tu vyrábajú všetky 3 varianty batérií používané v koncerne Volkswagen aj v elektromobile ŠKODA ENYAQ iV. Tá najväčšia má kapacitu 82 kWh a skladá sa z 12 modulov. Okrem 82 kWh batérie sa tu vyrábajú aj 55 a 62 kWh batérie.

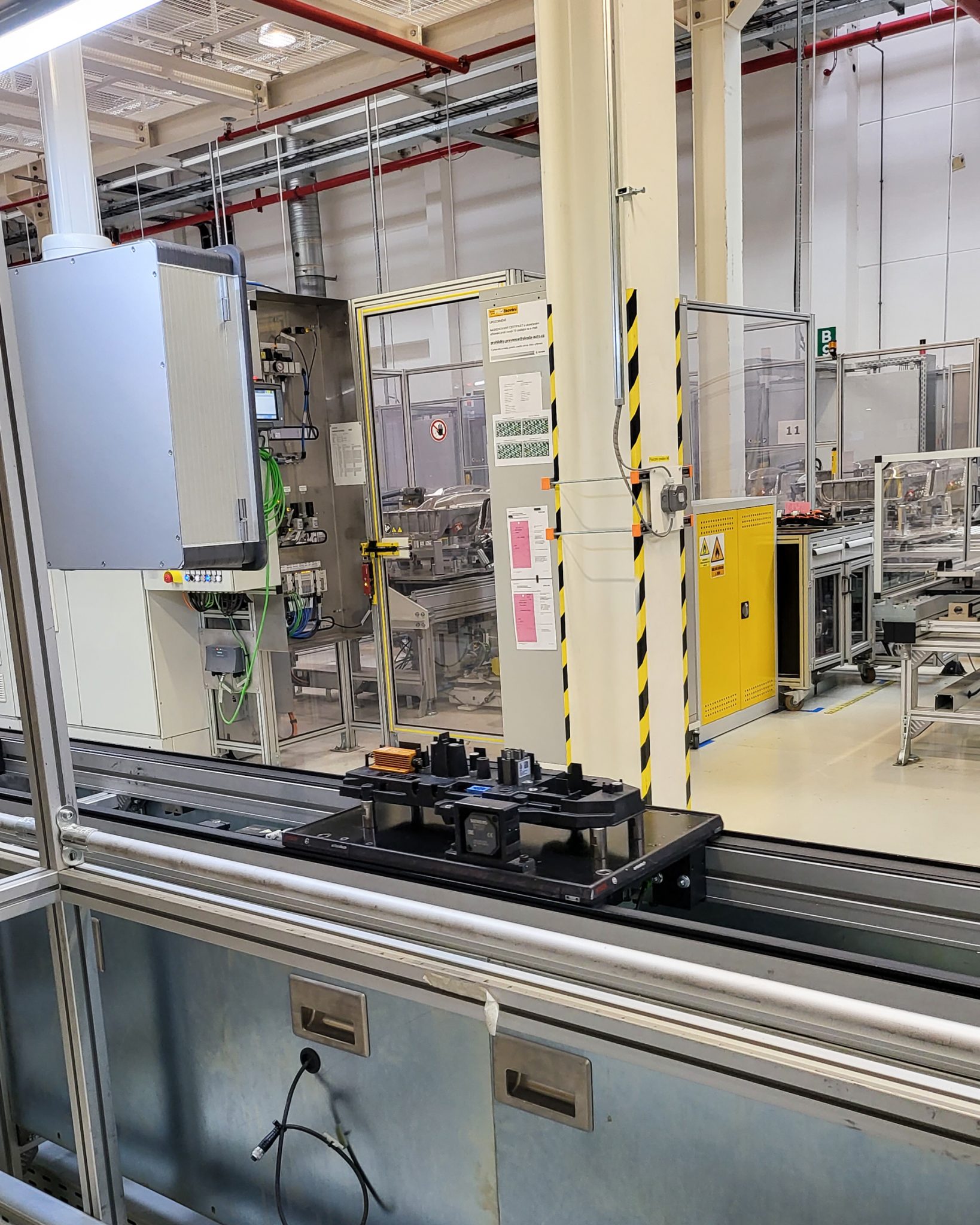

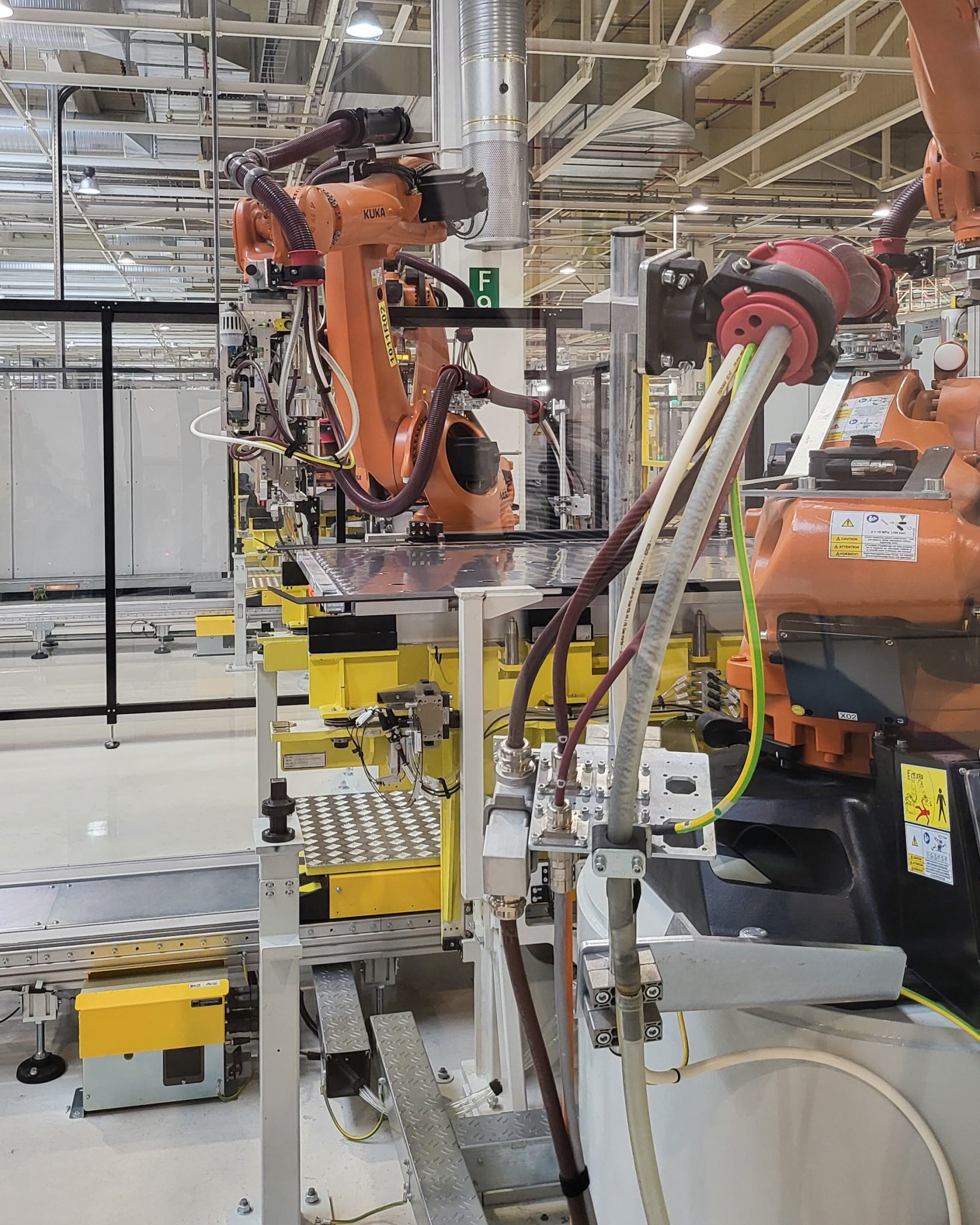

Poďte sa s nami pozrieť na proces výroby, kde vám prezradíme aj niekoľko zaujímavostí. Tak napríklad, väčšina procesov je plne automatizovaná a to vrátane dovozu komponentov pre batérie na jednotlivé časti výrobnej linky. Jazdia tu autonómne dopravníky, ktoré dbajú na bezpečnosť a ak im skrížite cestu, jednoducho zastavia a počkajú. Ani pri vysokozdvižnom vozíku nevidíte obsluhu, všetko je riadené plne automatizovane.

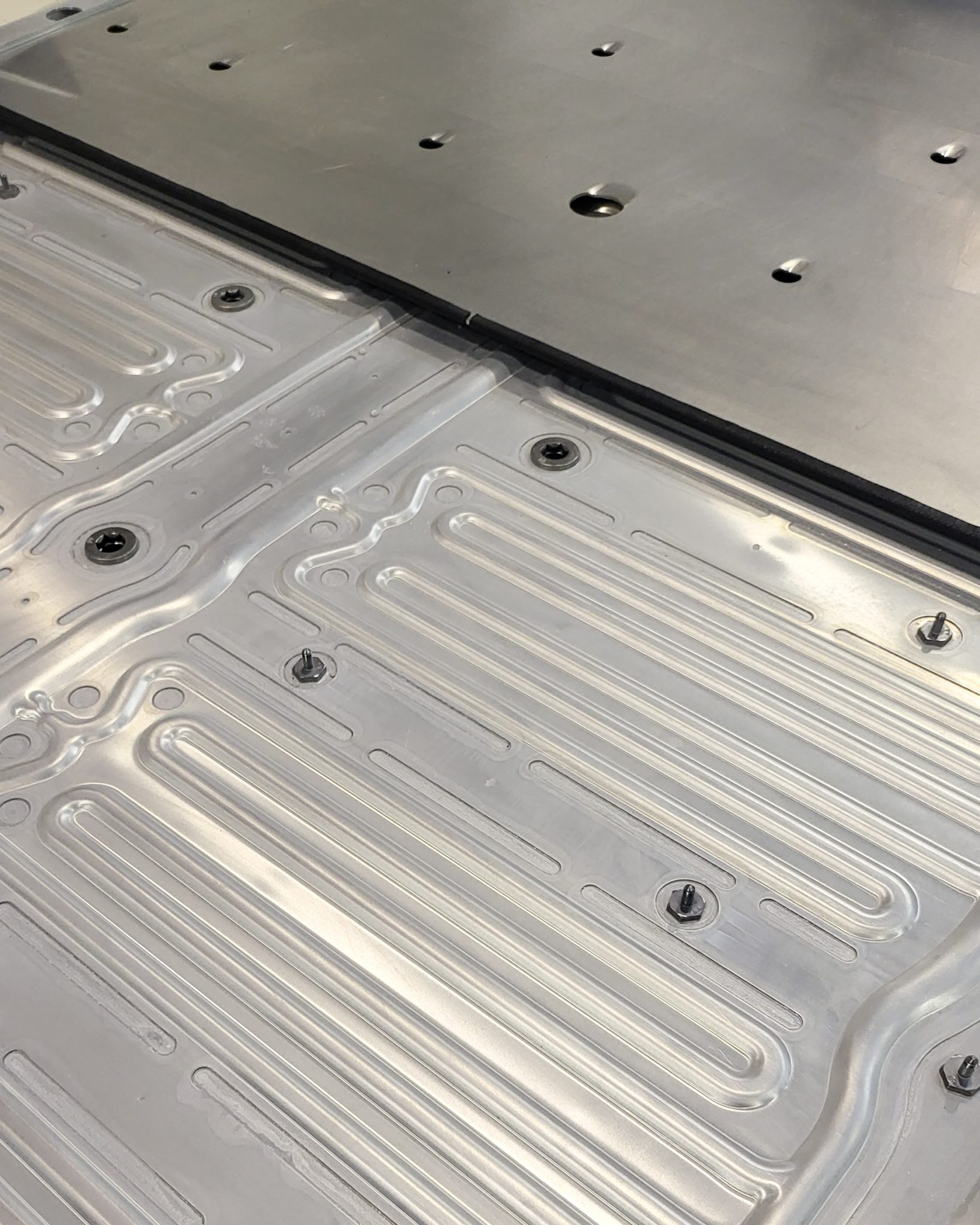

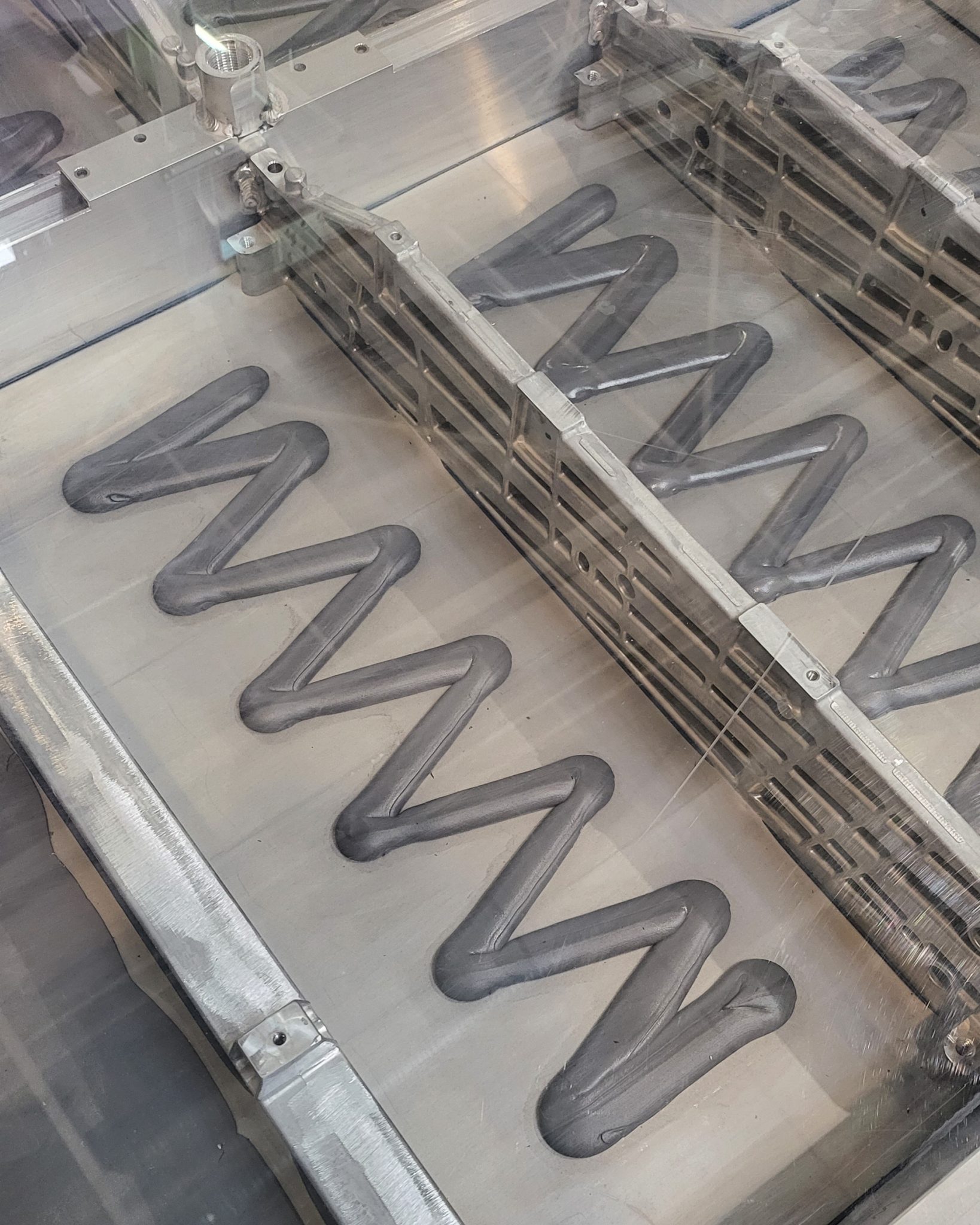

V prvom kroku výroby batérie sa do pripravenej vane vkladá teplovodná pasta, ktorá slúži na odvádzanie tepla z modulu, čím sa batéria ochladzuje.

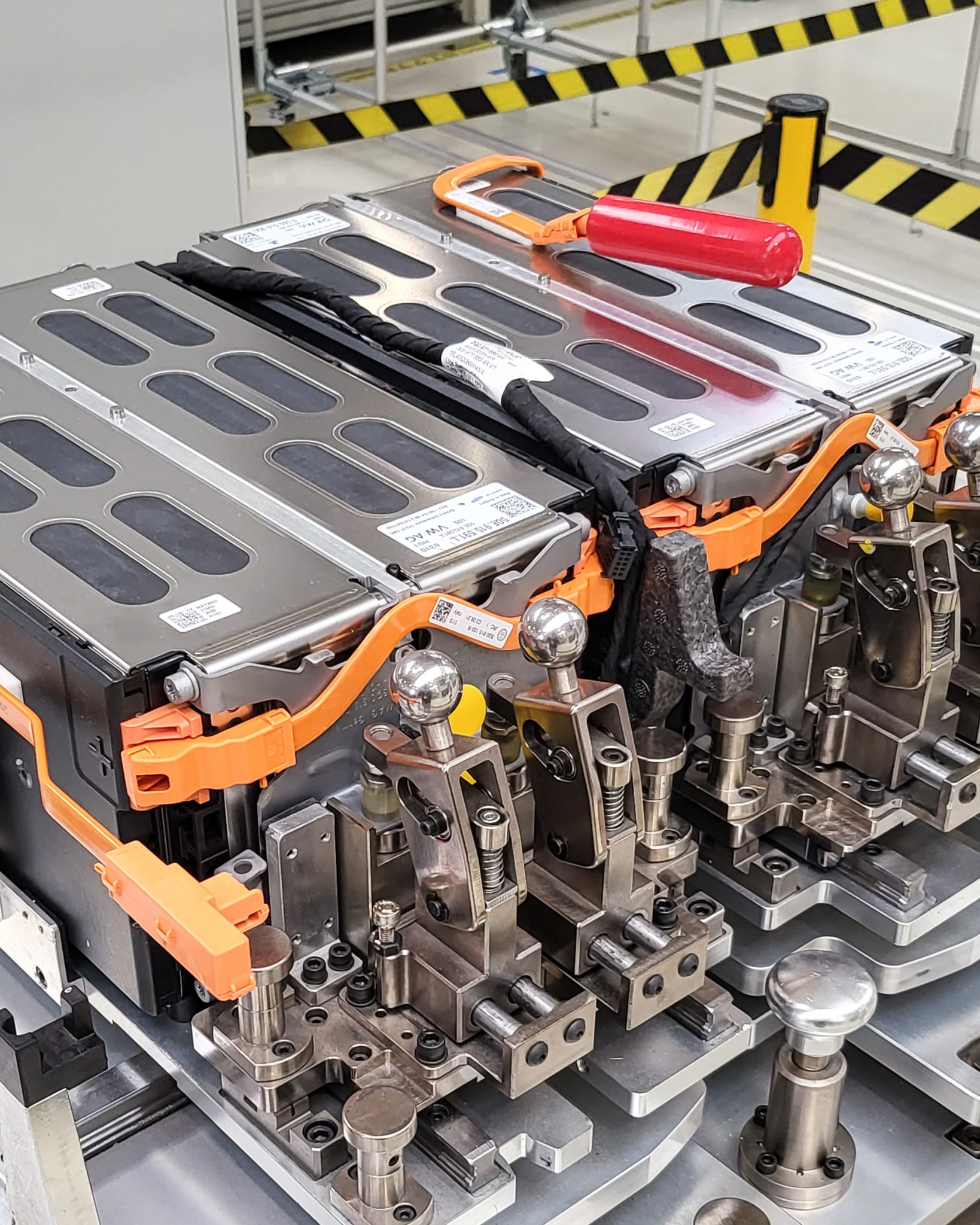

Až následne sa do vane batérie vkladajú jednotlivé moduly. Ak ich je 12, v prípade 82 kWh batérie, tak výsledná celková hmotnosť batérie bude mať 491 kilogramov. Je to obrovská hmotnosť, preto batériu nikdy pracovníci nezdvíhajú, počas celého výrobného procesu sa o manipuláciu s batériou starajú robotické zariadenia a rôzne dopravníky.

Počas celého výrobného procesu na linke dohliada 40 termokamier, akýkoľvek náznak zmeny teploty sa rieši. Počas celého procesu výroby batériových systémov prebehne 16 testovaní batérie, pričom celkovo batéria prejde 65-timi kontrolnými jednotkami.

Po tom, ako sú jednotlivé moduly batérie vložené, postupne sa prepájajú. Každý prvok, ktorý sa do batérie vkladá je pred vložením kontrolovaný a vedie sa o tom záznam. Každá batéria tak má podrobný „rodný list“, kde sú uložené všetky úkony počas výroby a informácie o vkladaných dieloch.

Všimnite si, že batérie sú počas manipulácie naklonené. Dôvodom sú lepšie pracovné podmienky. Ak by batéria bola vodorovne, pracovníci by sa pri prepájaní modulov museli nahnúť. Takto k nim batéria príde v ideálnej polohe. Každý pracovník výrobnej linky zakladá maximálne 5 prepojok.

Pozrite si detail článkov batérie na jednom z pracovísk, kde sa moduly prepájajú.

Počas výrobného procesu sa do batérie vkladá riadiaca jednotka a batéria sa oživuje vložením „motýlika“. Mimochodom celý výrobný proces obsahuje 30 robotov a 70 pracovísk.

Po oživení sa každá batéria testuje približne 4 až 5 minút.

Po testovaní sa nanesie na okraje batérie modrý gél pre netesnosti. Tento proces je plne automatizovaný.

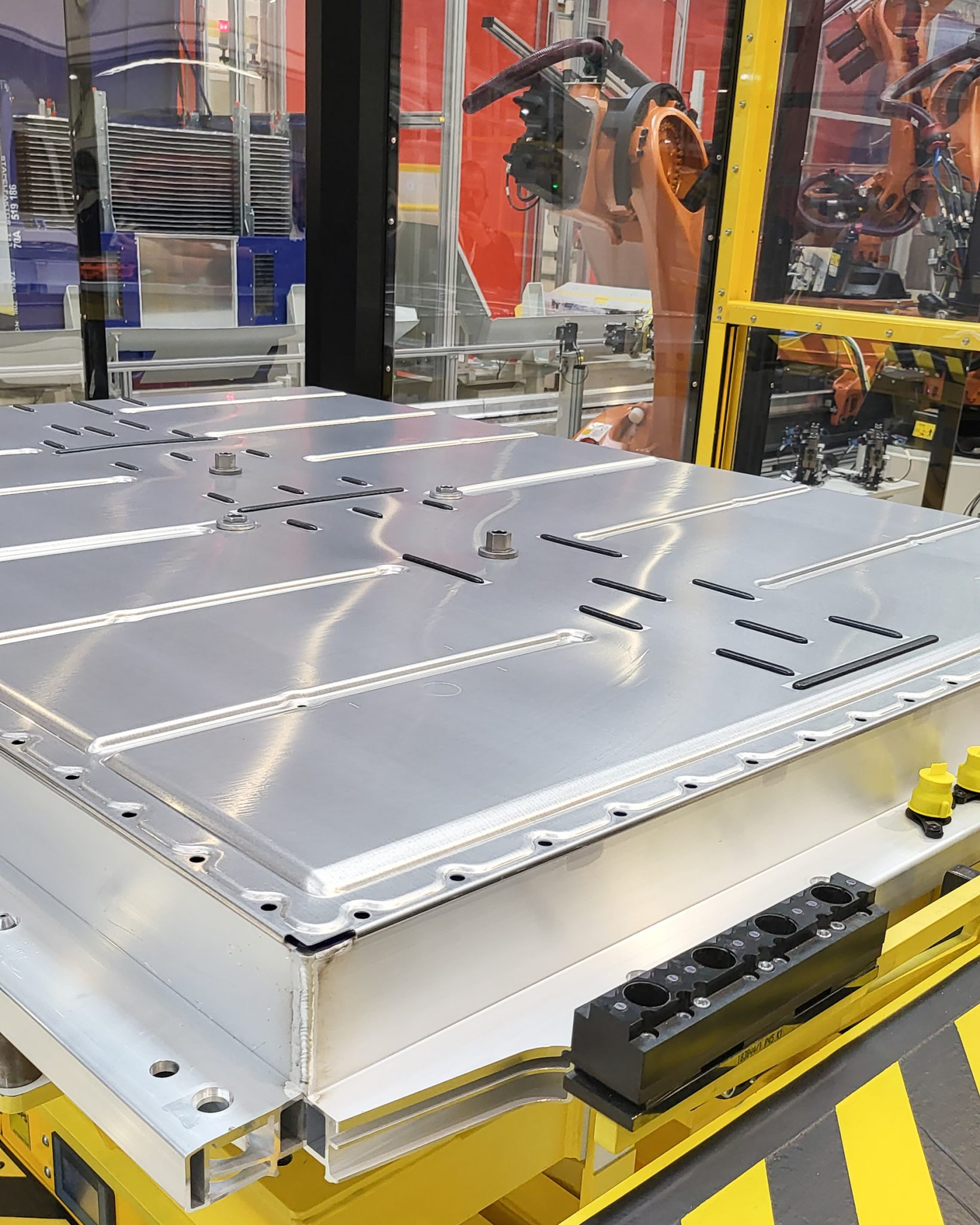

A nasleduje prekrytie batérie krytom. Tipnete si, koľko skrutiek je potrebných na „priskrutkovanie“ celého krytu batérie?

Je to presne 82 skrutiek! Proces krytovania batérie a skrutkovania nás doslova fascinoval, tu sa o všetko starali robotické ruky.

Po tom, ako sa batéria uzavrie, preverí sa jej tesnosť, podtlak aj pretlak v samostatnej vani.

A tu ju máme, hotová batéria s 12 modulmi a hmotnosťou 491 kilogramov. Predtým, ako sa batéria uskladní a vydá sa na cestu do elektromobilu, ešte sa nabije. Z linky odchádza nabitá na 24 %. A ak vás zaujíma, koľko trvá výroba jednej batérie, tak je to presne 45 minút. batéria sa pritom skladá z 250 dielov.

Všimnite si aj to, že pri finálnej manipulácii s batériou je nutné, aby pracovníci vstupujúci do zóny výrobnej linky prešli elektrostatickou stanicou.

Hotové batérie sa uskladňujú v plne automatizovanom sklade. Čo to znamená? Celý priebeh od príchodu batérie do skladu až po uloženie batérie v regáloch majú na starosti autonómne robotické systémy. Celý sklad o veľkosti 3 500 m2 s možnosťou uskladnenia 3 200 batérií tak obsluhuje len 4 – 5 ľudí, ktorých úlohou je skôr dohliadať na funkčnosť robotických systémov. Rovnako aj sklad je monitorovaný termokamerami.

Mimochodom, v hale M6 sa vyrábajú aj PHEV batérie pre plug-in hybridné modely ŠKODA, ktorých výrobu sme si tiež pozreli.

A čo sa deje ďalej? Aj následný proces až po inštaláciu batérie do elektromobilov je zaujímavý. Totiž, zo skladu pre batérie v hale M6 sa batérie presúvajú do približne 2 km vzdialenej haly M13 na výrobu nielen elektromobilov (na jednej výrobnej linke sa vyrába okrem modelových verzií ENYAQ iV aj nová OCTAVIA), tu sa plánujú na presun používať plne elektrické kamióny s automatizovaným systémom nakladania a vykladania.

Mali sme jedinečnú možnosť nahliadnuť aj do haly M13, ktorá v Mladej Boleslavi stojí už od roka 1995 a vyrába sa tu OCTAVIA od 1. generácie.

V tejto hale je automatizácie menej, no zaujímavé je, že za sebou idú elektromobily aj bežné automobily. Kedysi sa tu vyrábalo 300 áut denne, teraz je to 1 360 áut denne!

Podľa informácií, ktoré sa k nám dostali tu zíde z linky hotové auto každých 55 sekúnd.

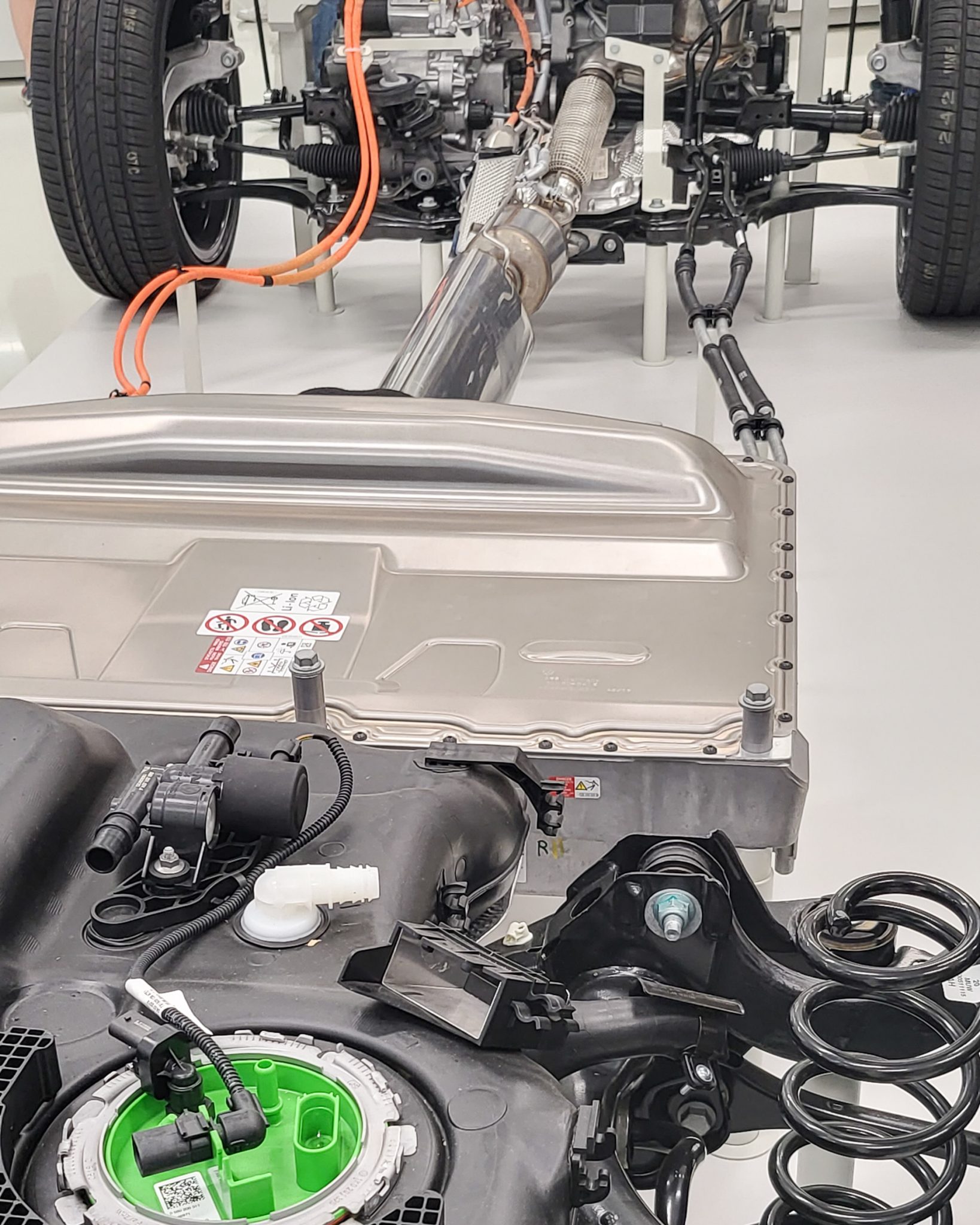

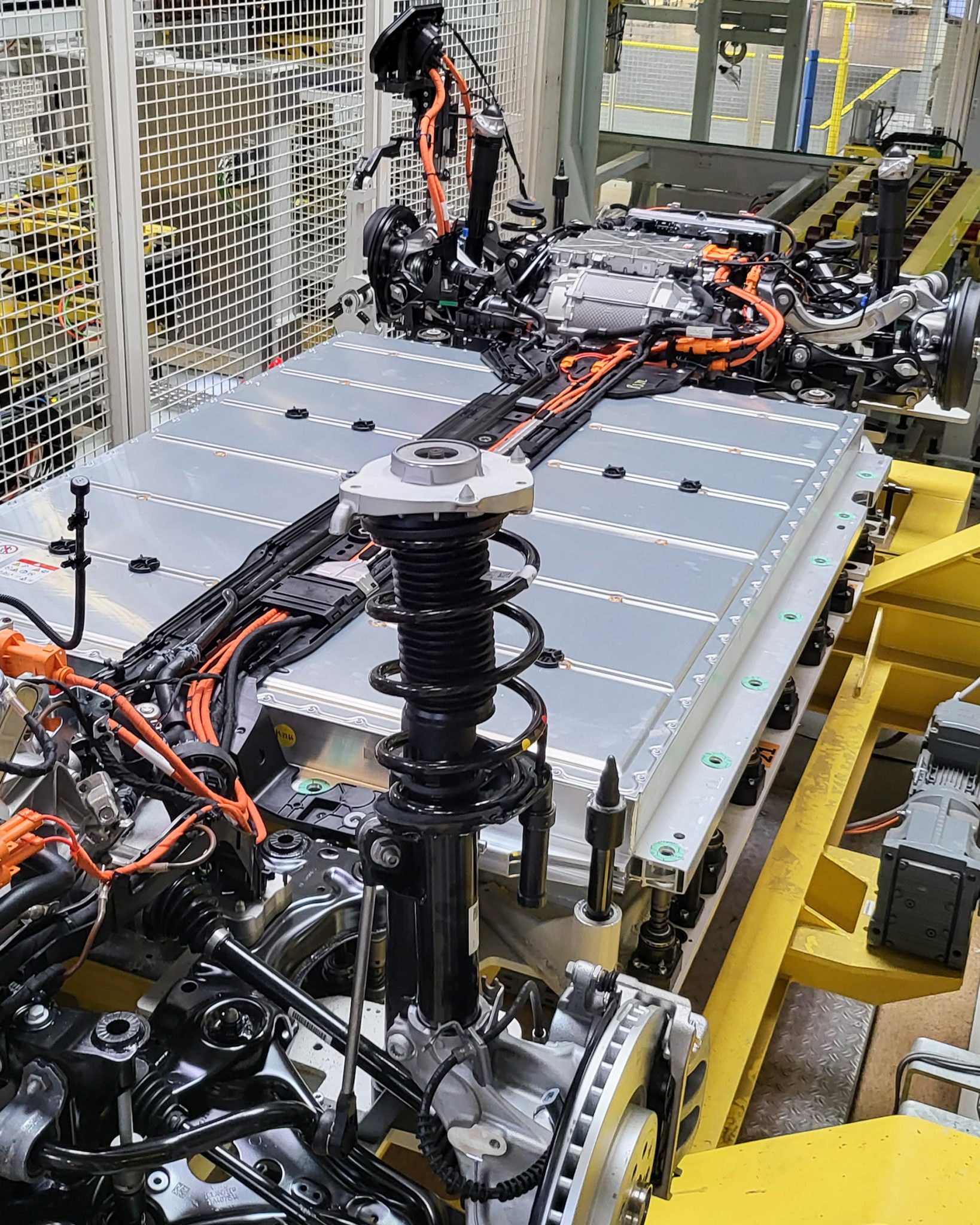

Výroba elektromobilu sa výrazne nelíši od bežného automobilu, rozdiel je však v podvozku, ktorý rozoznáte od iného podľa toho, že tu nie je veľký motor a na podlahe je batéria.

Najdôležitejším krokom celého výrobného procesu je tzv. svadba, kedy sa podvozok s batériou prepája s karosériou.

Tento proces je plne automatizovaný a bolo fascinujúce sledovať tú presnosť, akou robotické zariadenia spájajú jednotlivé časti elektromobilu.

Aj vy ste dostali chuť objednať si nový ENYAQ iV? My sme z Mladej Boleslavi odchádzali s tým, že si ho minimálne vyklikáme v konfigurátore. Výroba batérií aj samotného elektromobilu nás totiž presvedčila o tom, že toto je budúcnosť, ktorej sa už nevyhneme. A v súčasnej situácii elektromobil dáva väčší zmysel, ako kedykoľvek predtým. Bol to zážitok a sme radi, že ste boli s nami prostredníctvom našej fotoreportáže pri tom.